Un excellent positionnement

Ils assurent que les ascenseurs s'arrêtent au bon étage, que les ponts roulants soient correctement positions et que les moteurs électriques puissent être exploités avec un minimum d'énergie : le codeurs rotatifs de SICK. Ces produits de qualité reposent sur la production mécanique à Donaueschingen – le service tournage est considéré comme particulièrement qualifié, même au-delà des limites du groupe.

Depuis 2002, la société SICK Stegmann GmbH est une filiale à part entière – et aussi la plus grande filiale – de la société SICK AG à Waldkirch, réputée pour ses capteurs intelligents et ses solutions de détecteurs. Un élément important et fructueux de la gamme du groupe sont les capteurs rotatifs de la filiale de Donaueschingen.

Dans le monde entier, les systèmes de retours d'informations de moteurs SICK Stegmann sont intégrés à des moteurs électriques afin de mesurer la vitesse, mais aussi pour détecter la position de l'arbre moteur. La transmission de données ultrarapide entre le systèmes de retours d'informations de moteurs et le régulateur de vitesse de rotation assure par ex. l'absence d'à-coups dans les ascenseurs ou la qualité parfaitement lisse des surfaces et arêtes des pièces rectifiées par des machines. De plus, elle permet des mouvements très précis sur les robots de production. Et en matière de détermination de position précise dans l'automatisation industrielle – les courses, positions et angles – les codeurs de SICK Stegmann sont souvent le premier choix. Leur capacité de résolution est de quelques micromètres pour les mesures de courses et de l'ordre de quelques millièmes de degrés lors des mesures d'angles. Ils permettent de piloter les machines et éléments d'installation de tous types avec une précision maximale.

Une production interne haut de gamme

La qualité élevée des produits SICK Stegmann repose sur la fabrication mécanique. Markus Mucha, directeur de production et Facility Management, explique : « Tous les éléments déterminants pour la précision d'un capteur rotatif sont usinés chez nous. Nous ne faisons appel à des fournisseurs externes que si nos capacités de production sont insuffisantes. Comme au cours des dernières années, nous avons réalisé d'énormes augmentations de productivité dans l'usinage CNC, cela n'est que rarement le cas. »

En fonction des multiples systèmes de retours d'informations de moteurs et de codeurs, il s'agit d'usiner les arbres, brides et boîtiers les plus divers, comme l'indique Markus Mucha : « Nous fabriquons des petites séries de 10 à 50 pièces, mais aussi de grandes séries de 300 000 pièces par an. Environ 80 % sont en acier spécial et en aluminium. »

Comme le laisse supposer le produit fini « Codeur rotatif », la pluparti des pièces sont rondes, ce qui implique un usinage à l'aide de tours automatiques. Roland Burghart, directeur du service d'usinage chez SICK Stegmann, explique : « Nous n'avons presque pas de pièces purement fraisées. Nos fraiseuses sont utilisées uniquement pour l'usinage consécutifs des pièces tournées. Mais même ce cas devient de plus en plus rare en raison de l'usinage complet sur nos centres de tournage/fraisage TRAUB . »

Tournage et fraisage sur une seule machine

L'usinage complet est un thème important pou le directeur de production Markus Mucha, lorsqu'il s'agit de l'augmentation de la production dans la fabrication CNC. Dans ce domaine, il a pu réaliser des progrès énormes en collaboration avec l'équipe d'atelier et Roland Burkhart. Le parc de machines jour un rôle important dans ce contexte. Les tours automatiques du fabricant TRAUB y dominent, avec lequel SICK Stegmann entretient depuis longtemps déjà des rapports de partenariat. Roland Burghart, qui y travaille depuis plus de 40 ans, se rappelle, que les automates à cames du fabricant de Reichenbach occupaient déjà l'atelier lors de son apprentissage : « Même à cette époque, la qualité des machines était déjà impressionnante. Mais nous nouveaux tours automatiques longitudinaux et transversaux TRAUB fournissent des prestations qui font battre le cœur des tourneurs. »

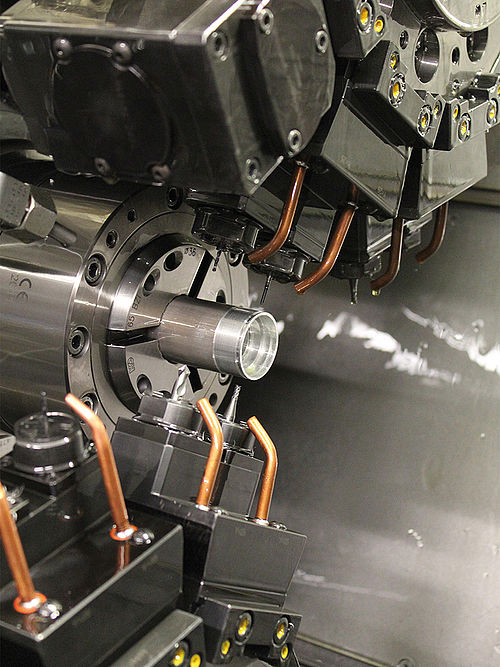

Ainsi, parmi les dix tours automatiques chez SICK Stegmann, figurent cinq tours automatiques longitudinaux TRAUB de la série TNL et trois centres de tournage/fraisage TRAUB TNX65/42. « Depuis 2011, ces trois dernières machines nous ont permis d'équiper progressivement notre parc de tournage transversal. Une nouvelle commande est en cours de préparation », précise Markus Mucha. « Grâce à ce type de machines, nous pouvons traiter des diamètres de jusqu'à 65 mm à partir de barres, et couvrir bien plus de 90 pour-cent de nos tâches dans le domaine du tournage transversal. » Actuellement, environ 200 articles différents sont produits sur les TNX65/42. « La plupart font l'objet d'un usinage complet », souligne le directeur de production. « Parce que les outils entraînés permettent de réaliser à la perfection les fraisages nécessaires, de sorte que nos pièces sortent entièrement finies de la machine, passent par l'installation de lavage avant de rejoindre l'atelier de montage. Au final, nous réduisons nos temps d'attente et d'équipement, de même que nos coûts de fabrication. En raison de l'absence de changement de machine, la qualité est plutôt meilleure que lors d'un usinage consécutif sur une machine de tournage et de fraisage. »

Un centre de tournage/fraisage polyvalent

La machine TRAUB TNX65/42 est un centre de tournage/fraisage modulaire compact, qui possède une structure à faibles vibrations et un espace d'usinage de dimensions généreuses. Le lit de machine incliné à 60° assure une bonne accessibilité et l'évacuation des copeaux. La machine peut être équipée de deux, trois ou même quatre porte-outils, mais aussi d'un module de fraisage et de deux porte-outils. Les spécialistes CNC de SICK Stegmann ont opté systématiqueemnt pour la variante à trois tourelles, mais avec un « équipement intégral », comme le fait remarquer Roland Burkhart. « Chaque tourelle possède un axe Y indépendant, et chacun des respectivement dix postes peut être équipé d'outils entraînés. Un embarreur de 3 m assure l'alimentation en barres automatique. »

Les trois porte-outils peuvent être utilisés simultanément et indépendamment sur les deux broches identiques de la machine TNX65/42. Le résultat d'usinage est très précis, avec des tolérances de forme et de position étroites. L'usinage avec de l'huile comme liquide de coupe améliore la qualité et s'est avéré efficace en matière de qualités de surfaces et de durées de vie d'outils, comme le confirme Roland Burkhart. De plus, chaque tour automatique chez SICK Stegmann est équipé d'une mise à température du liquide de coupe.

« Les tolérances IT6 ne constituent aucun problème pour mon équipe CNC », confirme le responsable du service d'usinage, qui est très fiers de ses collaborateurs : « Nous travaillons en trois équipes du dimanche soir au samedi midi et nos collaborateurs sont toujours si qualifiés, que nous sommes en mesure de programmer, équiper et éliminer les défauts sur chaque groupe de machines, quelle que soit l'heure du jour ou de la nuit. Nous ne connaissons donc pas les arrêts prolongés. »

Le responsable CNC considère comme un avantage important que toutes ses machines TRAUB possèdent le même concept de commande. Ainsi, les collaborateurs sont familiarisés avec la programmation de toutes les machines et sont en mesure d'obtenir les dernières secondes que la machine peut économiser, ce qui se manifeste aussi par l'augmentation de productivité réalisée.

Une productivité améliorée

Un bon exemple est le système de retours d'informations du moteur HIPERFACE®, un produit SICK Stegmann vendu en grand nombre. Le boîtier aluminium disponible en quatre modèles est fabriqué en environ 300 000 exemplaires par an à Donaueschingen. Il y a quatre ans, la moitié de la production était encore réalisée par des fournisseurs externes. Avec les nouveaux centres de tournage/fraisage et l'optimisation correspondante, le service CNC fabrique aujourd'hui tous les boîtiers lui-même – sans toutefois augmenter le nombre de machines.

En fait, la charge en usinage CNC a plutôt augmenté, parce que l'équipe de Roland Burkhart a su acquérir la réputation d'un spécialiste de tournage, même au sein du groupe. De ce fait, SICK Stegmann usine à présent aussi des produits pour d'autres domaines du groupe. Ces produits sont souvent différents de sa gamme de produits habituelle, sont en acier spécial, en titane ou en Hastalloy, ce qui présente de nouveaux défis, comme nous l'explique le directeur de production. « Même si certaines tâches ont été de vrais casse-têtes, nous avons pu les maîtriser touts jusqu'à présent. Et j'avoue que nous en sommes fiers. »

Les spécialistes du tournage sont capables d'exploiter toutes les capacités de leurs machines. Les engrènements par exemple sont maintenant réalisés par taille par génération sur la TNX65/42 et les machines de tournage longitudinales, ce qui a considérablement réduit le temps de passe. Auparavant, les pièces étaient taillées chez un sous-traitants après le tournage. L'équipe de Roland Burkhart n'a pas peur des défit. Depuis peu, elle utilise une tête de roulage sur les TNX65/42, pour usiner les filets d'un nouveau produit SICK. Markus Mucha confirme le succès : « Nos clients internes ont été si satisfaits de la qualité et des coûts, que nous sommes le second fournisseur pour cette pièce, parallèlement à un fabricant de pièces tournées de renom. »